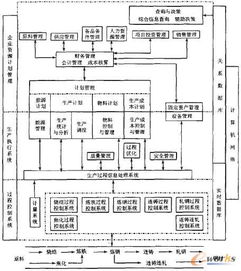

計算機集成制造系統(tǒng)(CIMS)是現(xiàn)代鋼鐵企業(yè)提升生產(chǎn)效率、優(yōu)化資源配置、增強市場競爭力的核心支撐。邯鄲鋼鐵集團(以下簡稱“邯鋼”)作為國內重要的鋼鐵生產(chǎn)基地,其CIMS的設計與實施,尤其是數(shù)據(jù)處理環(huán)節(jié),構成了整個系統(tǒng)高效、可靠運行的基石。本文將聚焦于邯鋼CIMS中數(shù)據(jù)處理系統(tǒng)的設計理念、架構與具體實施路徑。

一、 數(shù)據(jù)處理系統(tǒng)的總體設計目標

邯鋼CIMS數(shù)據(jù)處理系統(tǒng)的設計,旨在打破傳統(tǒng)“信息孤島”,實現(xiàn)從原料采購、生產(chǎn)調度、工藝控制、質量管理到倉儲物流、銷售服務全流程數(shù)據(jù)的集成、共享與深度利用。其核心目標包括:

- 數(shù)據(jù)集成化:統(tǒng)一數(shù)據(jù)標準與接口,整合來自基礎自動化(L1)、過程控制(L2)及企業(yè)資源管理(L3)等不同層級、不同格式的海量數(shù)據(jù),形成一致、準確的全廠數(shù)據(jù)視圖。

- 處理實時化:滿足生產(chǎn)現(xiàn)場對關鍵工藝參數(shù)(如溫度、壓力、成分)實時監(jiān)控與快速響應的需求,確保數(shù)據(jù)采集、傳輸與處理的低延遲。

- 服務智能化:通過對歷史數(shù)據(jù)與實時數(shù)據(jù)的分析、挖掘,為生產(chǎn)優(yōu)化、質量追溯、故障預警、能源管理等提供智能決策支持。

- 系統(tǒng)高可靠:建立完備的數(shù)據(jù)備份、容災與安全機制,保障生產(chǎn)數(shù)據(jù)在復雜工業(yè)環(huán)境下的完整性、可用性與機密性。

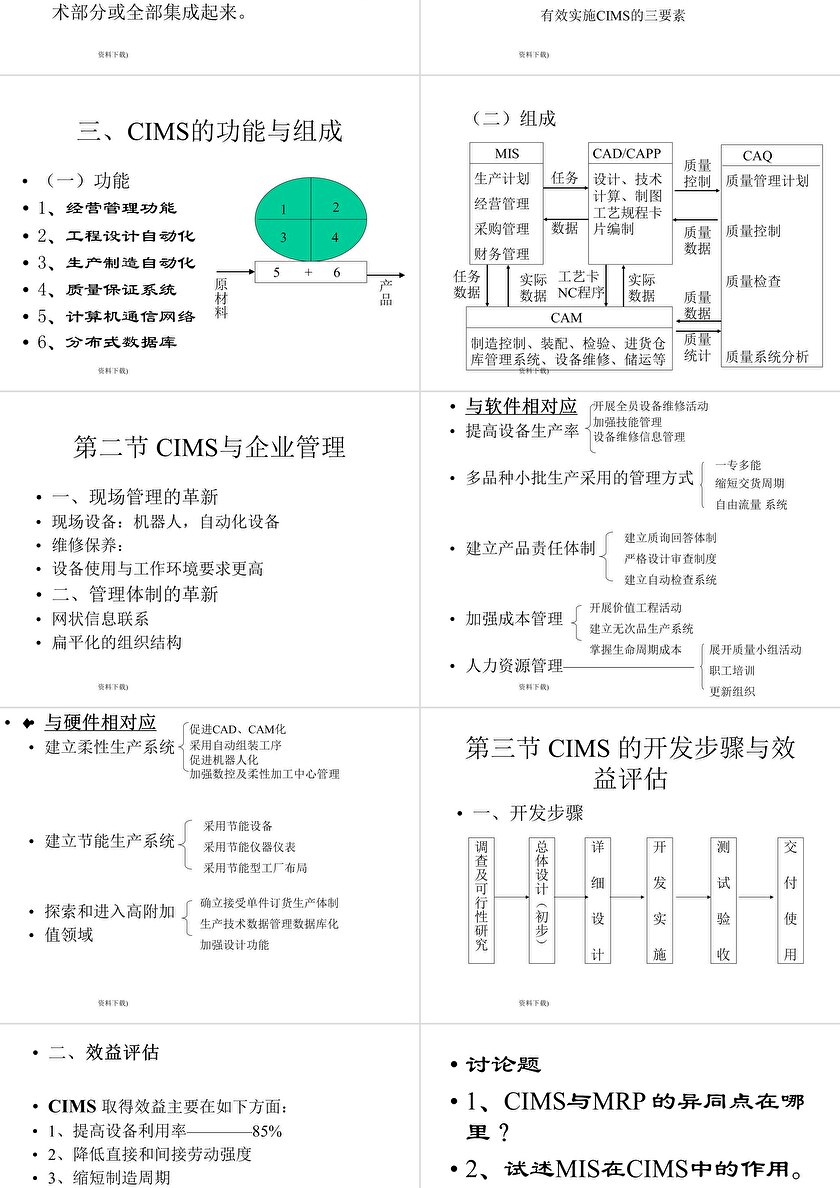

二、 數(shù)據(jù)處理系統(tǒng)的架構設計

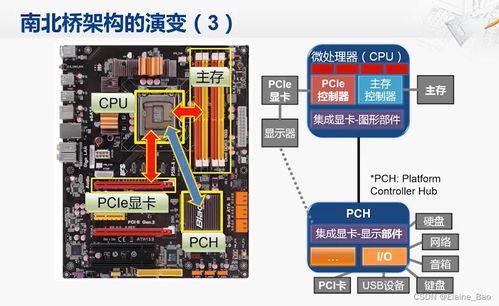

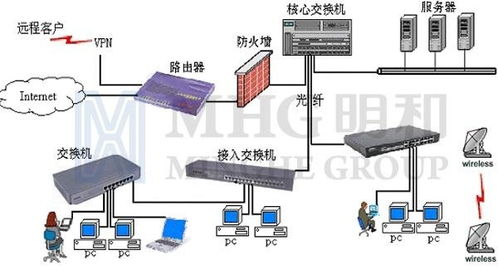

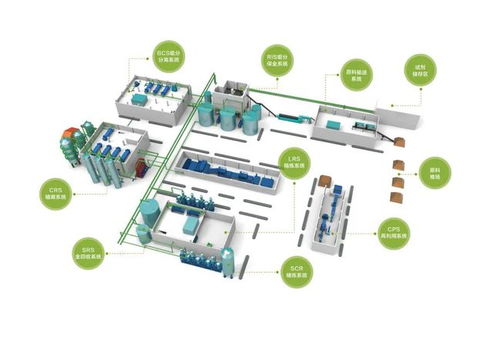

為實現(xiàn)上述目標,邯鋼CIMS采用了分層、分布式的數(shù)據(jù)處理架構:

- 數(shù)據(jù)采集層:部署在生產(chǎn)一線的數(shù)據(jù)采集網(wǎng)關與接口服務器,負責從PLC、DCS、智能儀表、條碼/RFID等設備中自動采集原始數(shù)據(jù),并進行初步的濾波、校驗與格式標準化,形成統(tǒng)一的實時數(shù)據(jù)流。

- 數(shù)據(jù)集成與存儲層:構建了企業(yè)級實時數(shù)據(jù)庫與關系數(shù)據(jù)庫雙核心的存儲體系。實時數(shù)據(jù)庫用于高效存儲和快速訪問帶時間戳的過程數(shù)據(jù);關系數(shù)據(jù)庫則用于存儲生產(chǎn)訂單、質量檢驗、設備檔案等結構化業(yè)務數(shù)據(jù)。兩者通過數(shù)據(jù)總線進行同步與關聯(lián)。

- 數(shù)據(jù)處理與計算層:該層部署了數(shù)據(jù)清洗、轉換、加載(ETL)工具以及流式計算引擎。它負責對原始數(shù)據(jù)進行更深層次的清洗、整合、歸檔,并運行關鍵性能指標(KPI)計算、統(tǒng)計過程控制(SPC)分析、物料平衡核算等核心業(yè)務邏輯。

- 數(shù)據(jù)服務與應用層:以數(shù)據(jù)倉庫和數(shù)據(jù)集市為基礎,通過統(tǒng)一的API接口或數(shù)據(jù)服務平臺,向MES(制造執(zhí)行系統(tǒng))、ERP(企業(yè)資源計劃)、質量管理系統(tǒng)、設備管理系統(tǒng)等上層應用提供標準、可靠的數(shù)據(jù)服務,支撐各類業(yè)務分析與決策。

三、 關鍵實施策略與技術要點

在具體實施過程中,邯鋼重點關注了以下環(huán)節(jié):

- 統(tǒng)一數(shù)據(jù)編碼與標準:在項目初期,即制定了覆蓋物料、設備、工藝、人員等全要素的企業(yè)數(shù)據(jù)編碼規(guī)范,這是實現(xiàn)數(shù)據(jù)集成與共享的前提。

- 構建高性能數(shù)據(jù)通道:采用工業(yè)以太網(wǎng)與OPC UA等開放協(xié)議,建設了高速、穩(wěn)定的廠級數(shù)據(jù)網(wǎng)絡,確保海量實時數(shù)據(jù)能夠無阻塞傳輸。

- 實施漸進式數(shù)據(jù)遷移:面對龐大的歷史數(shù)據(jù),采取“新舊系統(tǒng)并行、分階段遷移”的策略,先確保實時生產(chǎn)數(shù)據(jù)的平穩(wěn)接入,再逐步遷移歷史歸檔數(shù)據(jù),最大限度降低對現(xiàn)有生產(chǎn)的影響。

- 強化數(shù)據(jù)質量管理:建立了貫穿數(shù)據(jù)全生命周期的質量管控規(guī)則,包括源頭校驗、過程監(jiān)控與事后審計,并利用數(shù)據(jù)質量工具定期評估與修復問題數(shù)據(jù),確保“數(shù)據(jù)可信”。

- 開發(fā)主題分析模型:針對鋼鐵生產(chǎn)的特點,開發(fā)了面向“煉鐵-煉鋼-連鑄-熱軋-冷軋”全流程的物料跟蹤、質量追溯、能源消耗、成本核算等主題數(shù)據(jù)分析模型,將數(shù)據(jù)轉化為 actionable insights(可執(zhí)行的洞見)。

四、 實施成效與展望

通過系統(tǒng)化的設計與實施,邯鋼CIMS數(shù)據(jù)處理系統(tǒng)取得了顯著成效:生產(chǎn)指令下達至反饋的周期大幅縮短;關鍵工序的質量數(shù)據(jù)在線監(jiān)控率達到100%,質量異議追溯時間從數(shù)天縮短至數(shù)小時;基于數(shù)據(jù)的能效分析與優(yōu)化,實現(xiàn)了顯著的節(jié)能降耗。

隨著工業(yè)互聯(lián)網(wǎng)、大數(shù)據(jù)與人工智能技術的深度融合,邯鋼的數(shù)據(jù)處理系統(tǒng)將進一步向云端協(xié)同、邊緣智能、預測性維護等方向演進,持續(xù)驅動鋼鐵制造向數(shù)字化、網(wǎng)絡化、智能化轉型升級,夯實企業(yè)高質量發(fā)展的數(shù)據(jù)基石。