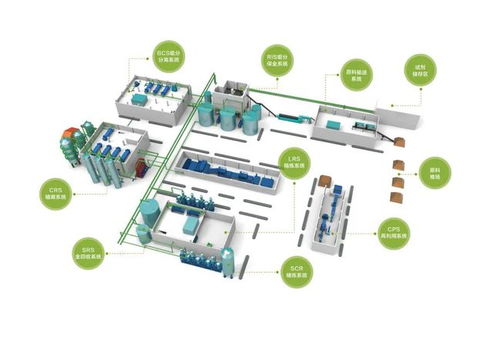

隨著制造業(yè)向智能化、網(wǎng)絡(luò)化、數(shù)字化深度轉(zhuǎn)型,數(shù)字化工廠已成為工業(yè)4.0的核心載體。構(gòu)建一個高效、協(xié)同、靈活的數(shù)字化工廠,關(guān)鍵在于實(shí)現(xiàn)內(nèi)部各核心系統(tǒng)的無縫集成與數(shù)據(jù)貫通。其中,計(jì)算機(jī)系統(tǒng)集成作為技術(shù)基礎(chǔ)與支撐平臺,發(fā)揮著至關(guān)重要的“中樞神經(jīng)”作用。本文將探討構(gòu)成數(shù)字化工廠的五大核心系統(tǒng),并深入分析計(jì)算機(jī)系統(tǒng)集成如何將它們?nèi)诤铣梢粋€有機(jī)整體。

一、數(shù)字化工廠的五大核心系統(tǒng)

- 制造執(zhí)行系統(tǒng):MES是連接計(jì)劃層與控制層的核心,負(fù)責(zé)生產(chǎn)調(diào)度、過程管理、質(zhì)量控制、設(shè)備狀態(tài)監(jiān)控與物料追蹤。它實(shí)時收集生產(chǎn)數(shù)據(jù),是車間級信息集成的樞紐。

- 企業(yè)資源計(jì)劃系統(tǒng):ERP作為企業(yè)級的“大腦”,整合了財(cái)務(wù)、供應(yīng)鏈、人力、銷售等核心資源,提供宏觀的計(jì)劃與決策支持。其生產(chǎn)計(jì)劃(PP)模塊是MES運(yùn)行的上游指令來源。

- 產(chǎn)品生命周期管理系統(tǒng):PLM管理產(chǎn)品從概念、設(shè)計(jì)、工藝到報廢的全過程數(shù)據(jù),其核心的計(jì)算機(jī)輔助設(shè)計(jì)/制造/工程數(shù)據(jù)是生產(chǎn)制造的數(shù)據(jù)源頭。

- 供應(yīng)鏈管理系統(tǒng):SCM優(yōu)化從供應(yīng)商到客戶的整個物流、信息流和資金流,確保物料準(zhǔn)時、準(zhǔn)確、高效地供應(yīng)至生產(chǎn)線。

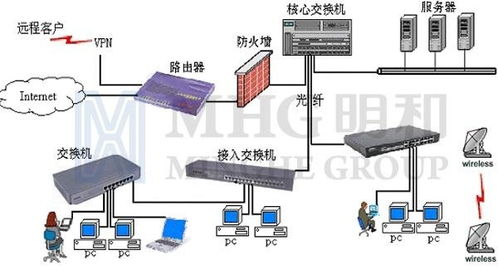

- 自動化控制系統(tǒng)與物聯(lián)網(wǎng)平臺:包括可編程邏輯控制器、分布式控制系統(tǒng)、數(shù)據(jù)采集與監(jiān)視控制系統(tǒng)等工業(yè)自動化設(shè)備,以及連接物理設(shè)備的工業(yè)物聯(lián)網(wǎng)平臺,是工廠的“感知與執(zhí)行”層。

這五大系統(tǒng)各司其職,但若彼此孤立,就會形成“信息孤島”,導(dǎo)致計(jì)劃與執(zhí)行脫節(jié)、設(shè)計(jì)與生產(chǎn)偏差、供應(yīng)鏈響應(yīng)遲緩等問題。因此,必須通過高水平的計(jì)算機(jī)系統(tǒng)集成打破壁壘。

二、計(jì)算機(jī)系統(tǒng)集成的關(guān)鍵作用與實(shí)施路徑

計(jì)算機(jī)系統(tǒng)集成并非簡單地將不同軟件和硬件連接在一起,而是通過統(tǒng)一的架構(gòu)、標(biāo)準(zhǔn)、接口和中間件,實(shí)現(xiàn)數(shù)據(jù)、流程和應(yīng)用的深度整合。其在數(shù)字化工廠建設(shè)中的作用主要體現(xiàn)在:

- 數(shù)據(jù)集成與信息流貫通:這是最基礎(chǔ)的層面。通過建立統(tǒng)一的數(shù)據(jù)總線、數(shù)據(jù)倉庫或基于OPC UA、MQTT等標(biāo)準(zhǔn)協(xié)議,實(shí)現(xiàn)ERP的計(jì)劃訂單、PLM的BOM與工藝路線、MES的實(shí)時工單、SCM的物料信息以及設(shè)備層狀態(tài)數(shù)據(jù)的雙向、實(shí)時、準(zhǔn)確流動。例如,PLM中的設(shè)計(jì)變更能自動同步至MES和ERP,指導(dǎo)生產(chǎn)與采購。

- 業(yè)務(wù)流程協(xié)同與優(yōu)化:在數(shù)據(jù)集成基礎(chǔ)上,計(jì)算機(jī)系統(tǒng)集成能夠梳理并重構(gòu)跨系統(tǒng)的業(yè)務(wù)流程。例如,實(shí)現(xiàn)“訂單到交付”的端到端流程自動化:ERP銷售訂單觸發(fā)MES生產(chǎn)排程,MES根據(jù)排程向SCM發(fā)起物料需求,SCM驅(qū)動供應(yīng)商協(xié)同,同時MES將工單下達(dá)至設(shè)備層,生產(chǎn)狀態(tài)實(shí)時反饋回ERP用于成本核算和進(jìn)度跟蹤。整個過程無縫銜接,極大提升效率與響應(yīng)速度。

- 應(yīng)用功能整合與統(tǒng)一門戶:通過企業(yè)服務(wù)總線、微服務(wù)架構(gòu)或定制化接口開發(fā),將不同系統(tǒng)的關(guān)鍵功能模塊“包裝”成服務(wù),供其他系統(tǒng)調(diào)用或整合到一個統(tǒng)一的制造運(yùn)營管理平臺中。為管理者、工程師、操作員提供個性化的信息儀表盤和操作界面,避免在不同系統(tǒng)間頻繁切換。

- 技術(shù)架構(gòu)標(biāo)準(zhǔn)化與柔性擴(kuò)展:良好的計(jì)算機(jī)系統(tǒng)集成采用松耦合、模塊化的架構(gòu)(如面向服務(wù)的架構(gòu)),確保在引入新技術(shù)(如AI預(yù)測性維護(hù)、數(shù)字孿生)或升級某個子系統(tǒng)時,不會對整體造成巨大沖擊,保障了數(shù)字化工廠的可持續(xù)演進(jìn)能力。

三、集成的挑戰(zhàn)與未來趨勢

實(shí)施高水平的系統(tǒng)集成面臨諸多挑戰(zhàn),包括遺留系統(tǒng)兼容性問題、數(shù)據(jù)標(biāo)準(zhǔn)不統(tǒng)一、投資成本高昂、以及涉及組織架構(gòu)和業(yè)務(wù)流程重塑帶來的管理變革阻力。

數(shù)字化工廠的系統(tǒng)集成將呈現(xiàn)以下趨勢:

- 平臺化:基于云原生和工業(yè)互聯(lián)網(wǎng)平臺,提供更強(qiáng)大的數(shù)據(jù)聚合、分析與應(yīng)用開發(fā)能力。

- 智能化:集成層不僅傳遞數(shù)據(jù),更嵌入AI模型,實(shí)現(xiàn)數(shù)據(jù)的實(shí)時分析與智能決策反饋。

- 數(shù)字孿生驅(qū)動:工廠級的數(shù)字孿生成為集成的可視化與仿真核心,在虛擬空間映射并優(yōu)化整個物理工廠的運(yùn)營。

數(shù)字化工廠的核心競爭力,越來越體現(xiàn)在其系統(tǒng)集成的廣度與深度上。計(jì)算機(jī)系統(tǒng)集成作為使能技術(shù),將MES、ERP、PLM、SCM和自動化控制這五大核心系統(tǒng)編織成一張智能、協(xié)同的價值網(wǎng)絡(luò)。只有通過精心的頂層設(shè)計(jì)與持續(xù)的技術(shù)融合,才能真正打破壁壘,釋放數(shù)據(jù)潛能,驅(qū)動制造業(yè)向真正的“智能制造”邁進(jìn)。